タンク・配管等のゴムライニング

RUBBER LINING FOR TANKS AND PIPING

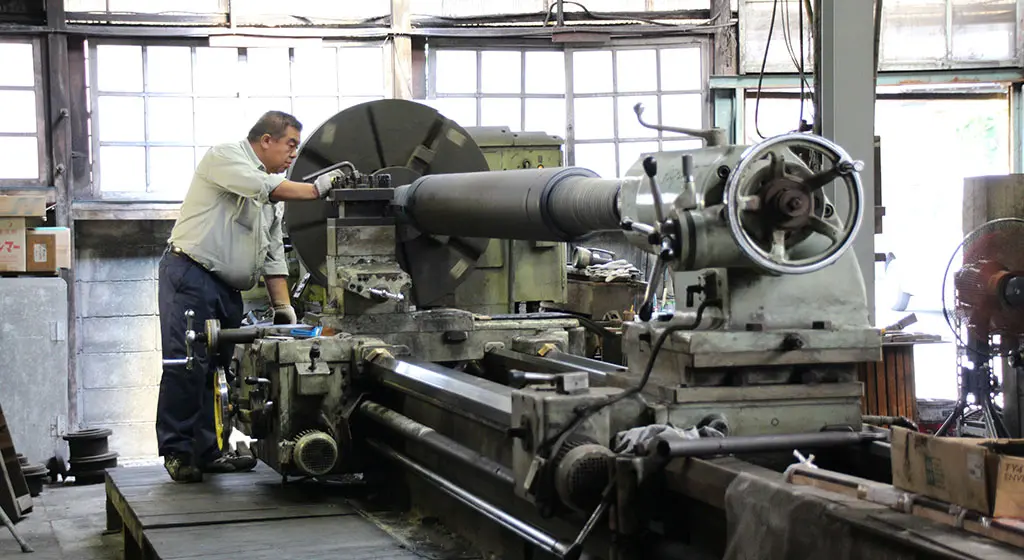

超大型のタンクから、配管材・バルブ類などの小型品まで

確かな技術でゴムライニング施工(工場内/現地施工いずれも対応)

お客様の求める用途・諸条件に応じて最適な材料選定を行い、施工いたします。

現地での施工や、母材の製作からのご注文も承っております。

タンク・配管等のゴムライニングについて

化学工場などの機械器具類、特に、塩酸、硫酸の貯槽、あるいは化学薬品の輸送用タンク車をはじめ、各種配管材としてのパイプ、ポンプ、バルブ類など金属製品の内面・外面を腐食や摩耗、衝撃などから守るために、耐蝕性・耐溶剤性・耐油性・耐摩耗性などの特性を持つゴムを加硫接着(焼付)する加工方法のことを「ゴムライニング」といいます。

大成では、お客様の製品のご使用条件にあわせて最適なゴム材質が選定できるよう、軟質ゴム・硬質ゴムのほか、ブチルゴム系などさまざまなゴム材質を常時用意しています。また、その他の特殊な材質による施工実績も多く有しております。

大成の「タンク・配管等のゴムライニング」の特長

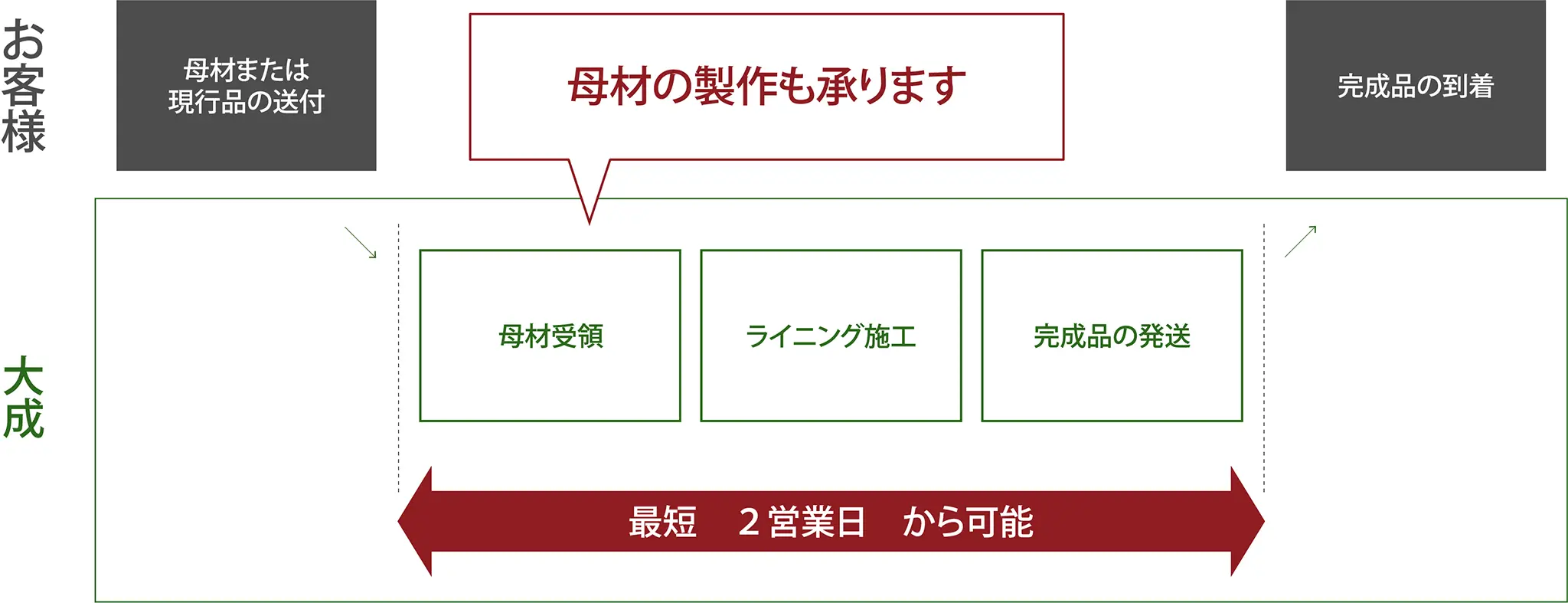

最短2営業日の短納期加工に対応。母材の製作も可能

お客様より母材(ライニングに必要な缶体、芯金等)を受領後、最短2営業日(※)にて対応いたします。

(※)ライニングのサイズや数量などにより納期は変動いたします。まずはお気軽にご相談ください。

母材の製作も承ります

ライニングに必要な「母材(缶体、芯金等)」の製作(製缶)から対応ができます。

サイズ・形状など、ぜひご相談ください。(母材製作の分、追加納期がかかります)

工場内施工と現地施工に対応

当社の自社工場内での施工はもちろん、お客様の現地でのゴムライニング出張施工、現地補修にも対応しています。

出張・現地施工も承ります

九州地方・中国地方を中心に、当社の経験豊富な職人が出張し、現地でのライニング施工・補修対応が可能です。

遠方のお客様にも柔軟に対応させていただきますので、まずはお気軽にご相談ください。

超大型品から小型品まで、1個から施工対応

超大型のタンクから小さな配管部品のゴムライニングまで幅広く対応。

まずは、お客様の用途、ご使用条件について当社までお聞かせください。

お手持ちの図面がございましたら、そちらもご提示ください。

製作・加工対応範囲

Φ3200、L8000まで

主な施工実績

| 耐酸容器 | 貯蔵槽、反応槽、電解槽 |

|---|---|

| 配管材 | パイプ、ベンド、チーズ、クロス |

| 継手類 | 各種バルブ類 |

| その他 | 遠心分離機、ファン、濾化機、推進軸、攪拌翼など |

製作・加工実績

これらは当社実績のほんの一例です。ご不明点などございましたらお気軽にお問い合わせください。

大成の職人よりお客様へ

お急ぎのお客様もぜひご相談ください!

私たち大成の強みは、

・短納期施工

・突発的なご依頼へのスピーディな対応

・長年の経験に基づく補修方法の提案力

と自負しております。

すぐに復旧したいが、どう対処したら良いか分からない時など、ぜひ当社までお気軽にご相談ください。

迅速、丁寧な仕事をお約束いたします。

製造課長

主な工程紹介

ゴム練り(材料の配合・混合)

原材料と配合剤を混ぜ合わせ、混錬機により混合調整を行い、ゴムを加硫しやすい状態にする工程です。大成では、お客様のご使用目的およびご使用の薬品・ガスの種類、温度、濃度、比重などの用途、諸条件に合わせて最適なゴム材料を選定し、配合・混合いたします。

シートライニング

練り生地を、カレンダーロール等の専用設備を使用し、気泡のない均一な厚みのゴムシートに仕上げ、所定のサイズに断裁した上で、母材との間にエアーが残留しないようハンドローラにて圧着して貼り付けます。

加硫

各種サイズ別の加硫缶にて飽和蒸気による加圧加硫を行います。現地工事では、当社独自の無圧加硫法にて行います。加硫後、製品の仕上げ、清掃を行います。お客様のご要望により、外面塗装も実施いたします。ピンホールや硬度、膜厚、外観等の入念な検査を行い、ライニング施工の品質を確認し、養生後に出荷いたします。

ライニング用ゴム材質とその主要用途

| 材質 | 主要用途 | |

|---|---|---|

| Hard Rubber | 硬質ゴム | 一般耐薬品用(主として小物用) |

| Hard Rubber | 硬質ゴム | 1. 一般耐薬品用(亜鉛およびニッケル電解槽、鍍金槽、アミノ酸分解槽、塩酸貯槽、反応槽、配管など) 2. 対塩酸用(水銀式または隔膜式食塩電解槽、脱塩素塔など) |

| Soft Rubber | 軟質ゴム | 1. 大型貯槽現地施工用(塩酸貯槽、苛性液貯槽など) 2. 耐酸、耐アルカリ修理用 |

| Soft Rubber | 軟質ゴム | 耐摩耗用( スラリータンク、攪拌羽根、配管など) 1. 一般耐薬品用(塩酸、苛性ソーダ貯槽など) 2. 耐衝撃、耐亀裂用(35% 塩酸、48%苛性液、タンク車、タンクローリーなど) 3. 耐酸、耐摩耗用(スラリータンク、攪拌羽根など) 耐摩耗性 (浚渫船(しゅんせつせん)ポンプのマウスリング、ライナーおよびサイドポンプなど) |

| Soft Rubber | 合成軟質ゴム | 1. 耐熱用 2. 耐弗酸用(60%弗酸タンクローリー貯槽など) |

| Butyl Rubber | ブチルゴム | 1. 耐熱耐硫酸用(65%以下)(硫酸稀釈槽、鍍金槽、反応槽など) 2. 耐燐酸用(非汚染性貯槽、反応槽など) |

| Fiber Reinforced Plastic | ポリエステル樹脂とガラス繊維を組み合わせた構造材料(FRP) | 次亜塩素酸ソーダ用ローリータンクおよび貯槽、塩素水、二酸化塩素水貯槽など |