各種工業用ゴムロールの製作

rubber_roll

ゴムロールの新規製作から古ゴムの巻替まで迅速に

1本から短納期で、大型ロールも製作対応

新規製作はゴム加工だけでなく芯金の製作から対応可能。

ゴムロールの延命化・再利用を目的にした、古ゴムの巻替もお任せください。

ゴムロールの製作について

ゴムロールとは、耐摩耗性・スリップ止め・耐油性・耐薬品性・耐熱性などに優れたゴムの特性を得ることを目的に、金属製やFRP製などのロール芯(芯金)にゴムを巻き付け、熱加硫によって芯金とゴムを一体接着したものを言います。

大成では、製鉄・非鉄金属の圧延用ロールをメインとして、印刷等に使用されるゴムロールなど、各種工業用ゴムロールの新規製作・古ゴムの貼替を行っております。お客様のご使用環境・用途に応じて最適なゴム材料・配合にて製作いたしますので、ぜひ一度ご相談ください。

大成の「各種工業用ゴムロールの製作」の特長

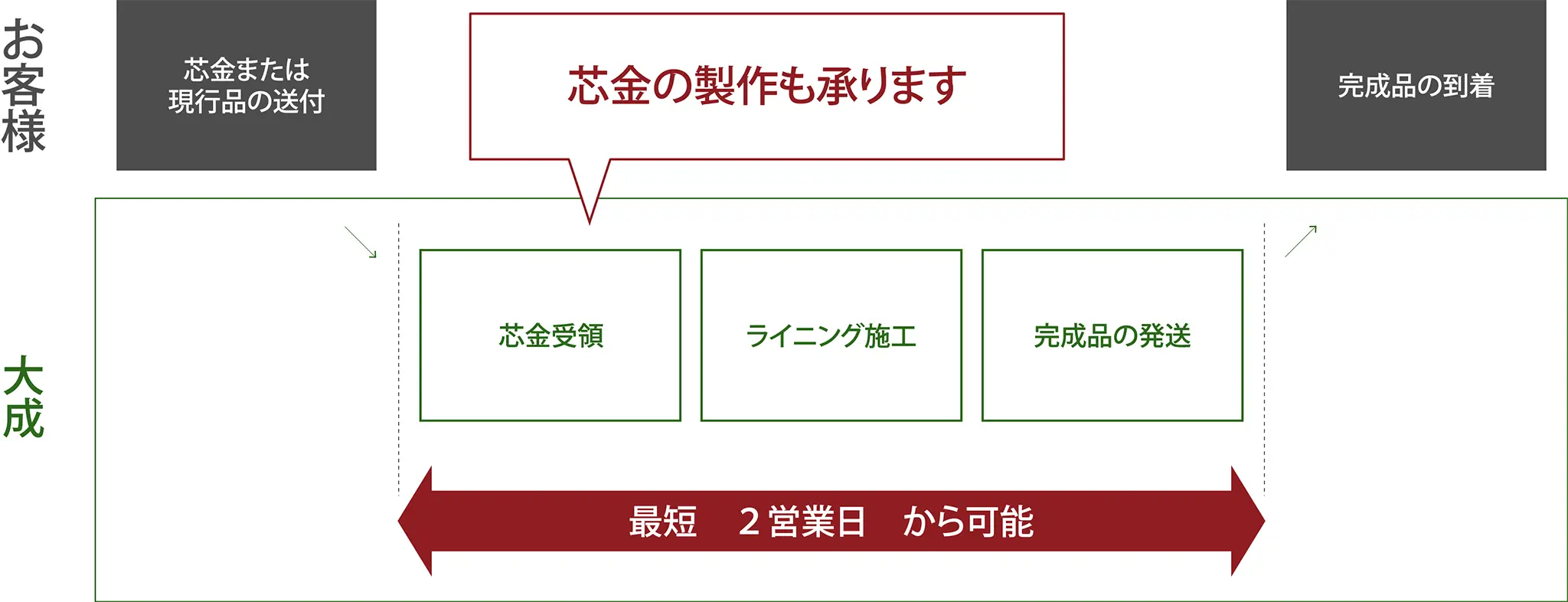

最短2営業日の短納期加工に対応。芯金の製作も可能

お客様よりライニングに必要な芯金等を受領後、最短2営業日(※)にて対応いたします。

(※)ライニングのサイズや数量などにより納期は変動いたします。まずはお気軽にご相談ください。

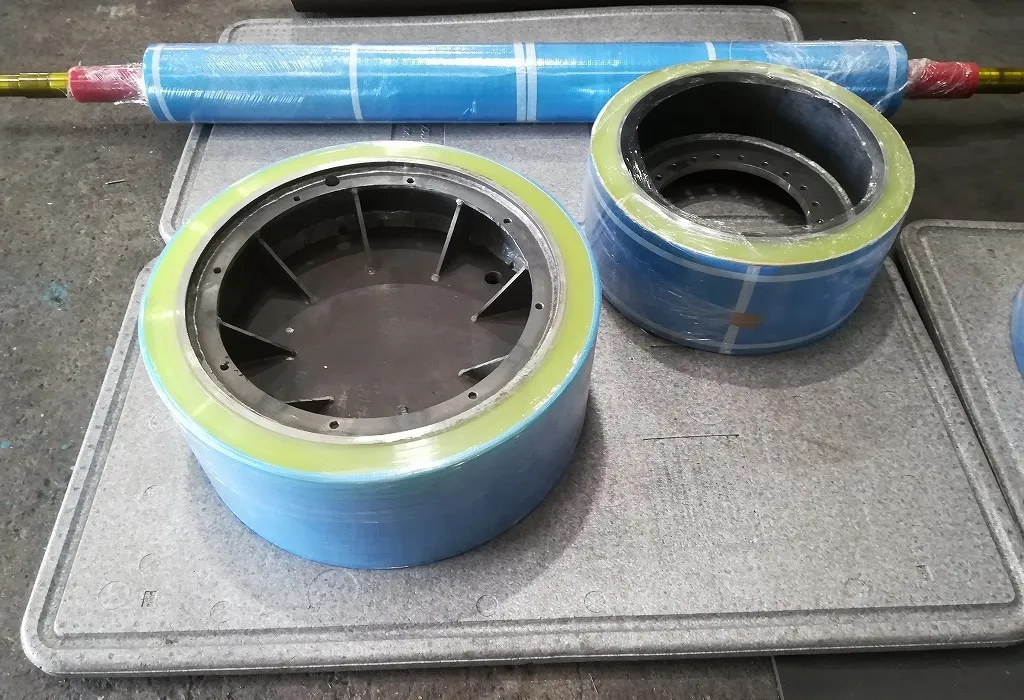

母材の製作も承ります

ライニングに必要な缶体、芯金等の製作(製缶)から対応ができます。

サイズ・形状など、ぜひご相談ください。(母材製作の分、追加納期がかかります)

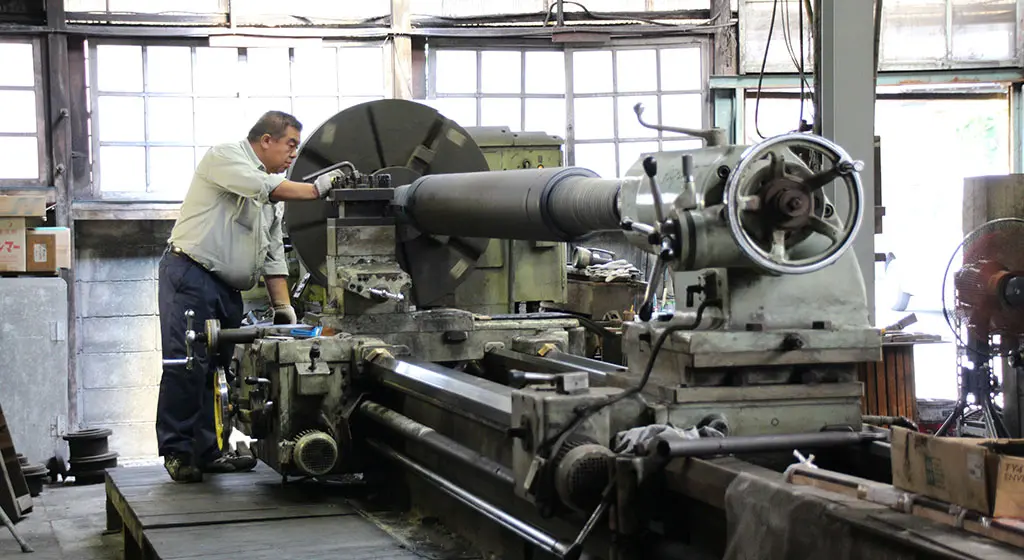

超大型品から小型品まで、1本から施工対応

小さなロールから超大型(大径・長尺)ロールのゴムライニングまで幅広く対応。

まずは、お客様の用途、ご使用条件について当社までお聞かせください。

お手持ちの図面がございましたら、そちらもご提示ください。

製作・加工対応範囲

Φ3200、L8000まで

使用済み品も、引取・点検から、改善提案、古ゴムの巻替・仕上げまで一貫対応可能

新規製作はもちろん、延命化・再利用を目的にした、各種ゴムロールの古ゴム巻替にも対応しております。

ご使用済みのゴムロールを引取り、経験豊富なスタッフが、ゴムロールの状態を点検。

お客様に改善提案も含めた点検結果をご報告し、補修内容を決定後、ゴム剥ぎを実施し、仕様に合う新しいゴムへの巻替・仕上げを行います。

製作・加工実績

これらは当社実績のほんの一例です。ご不明点などございましたらお気軽にお問い合わせください。

主な工程紹介

ゴム練り(材料の配合・混合)

原材料と配合剤を混ぜ合わせ、混錬機により混合調整を行い、ゴムを加硫しやすい状態にする工程です。大成では、お客様のご使用目的および耐摩耗性・スリップ止め・耐油性・耐熱性などの用途、諸条件に合わせて最適なゴム材料を選定し、配合・混合いたします。

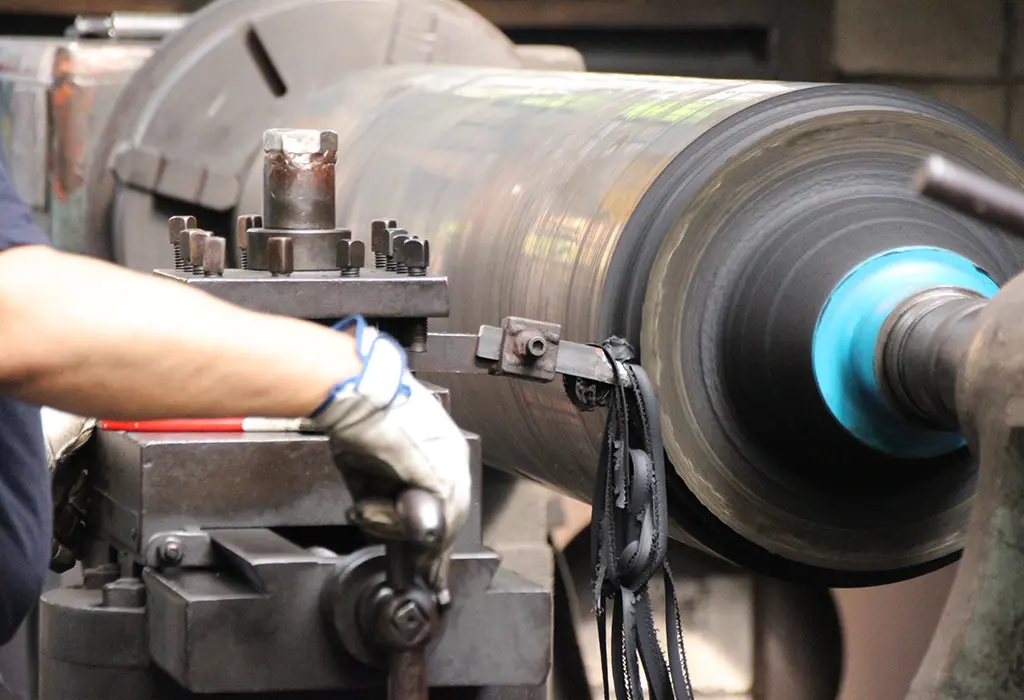

成型加工(自動でゴム巻き付け)

お客様の求める仕様に合う新しいゴムをレースビルダー式の自動加工機で巻きつけていきます。

加硫

各種サイズ別の加硫缶にて飽和蒸気による加圧加硫を行います。現地工事では、当社独自の無圧加硫法にて行います。加硫後、製品の仕上げ、清掃を行います。お客様のご要望により、外面塗装も実施いたします。ピンホールや硬度、膜厚、外観等の入念な検査を行い、ライニング施工の品質を確認し、養生後に出荷いたします。